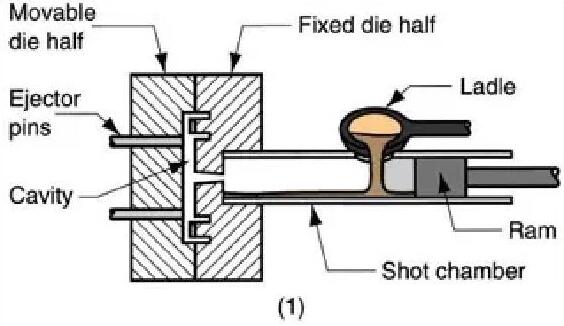

KINGRUN యొక్క డైకాస్ట్ హీట్సింక్ కోల్డ్-ఛాంబర్ డై కాస్టింగ్ ప్రక్రియను ఉపయోగిస్తుంది, ఇది డైని తినిపించడానికి కరిగిన లోహం యొక్క కొలనుపై ఆధారపడుతుంది. న్యూమాటిక్ లేదా హైడ్రాలిక్ పవర్డ్ పిస్టన్ కరిగిన లోహాన్ని డైలోకి బలవంతంగా పంపుతుంది.KINGRUN డైకాస్ట్ హీట్సింక్లుప్రధానంగా అల్యూమినియం ఆధారిత మిశ్రమలోహాలు A356,A380,ADC14) ఉపయోగించి తయారు చేయబడతాయి.

డైకాస్ట్ హీట్సింక్ను తయారు చేసే ప్రక్రియలో, డై కాస్టింగ్ ప్రక్రియలో డై యొక్క రెండు భాగాలు అవసరం. ఒక సగాన్ని "కవర్ డై హాఫ్" అని మరియు మరొకటి "ఎజెక్టర్ డై హాఫ్" అని పిలుస్తారు. రెండు డై హాఫ్లు కలిసే భాగంలో ఒక విడిపోయే రేఖ సృష్టించబడుతుంది. పూర్తయిన కాస్టింగ్ డై యొక్క కవర్ సగం నుండి జారిపడి, డై తెరిచినప్పుడు ఎజెక్టర్ సగంలోనే ఉండేలా డై రూపొందించబడింది. ఎజెక్టర్ సగం ఎజెక్టర్ డై హాఫ్ నుండి కాస్టింగ్ను బయటకు నెట్టడానికి ఎజెక్టర్ పిన్లను కలిగి ఉంటుంది. కాస్టింగ్కు నష్టం జరగకుండా ఉండటానికి, ఎజెక్టర్ పిన్ ప్లేట్ ఎజెక్టర్ డై నుండి అన్ని పిన్లను ఒకే సమయంలో మరియు అదే శక్తితో ఖచ్చితంగా బయటకు పంపుతుంది. తదుపరి షాట్ కోసం సిద్ధం కావడానికి కాస్టింగ్ను ఎజెక్ట్ చేసిన తర్వాత ఎజెక్టర్ పిన్ ప్లేట్ కూడా పిన్లను ఉపసంహరించుకుంటుంది.

హీట్సింక్ అప్లికేషన్ ఫీల్డ్

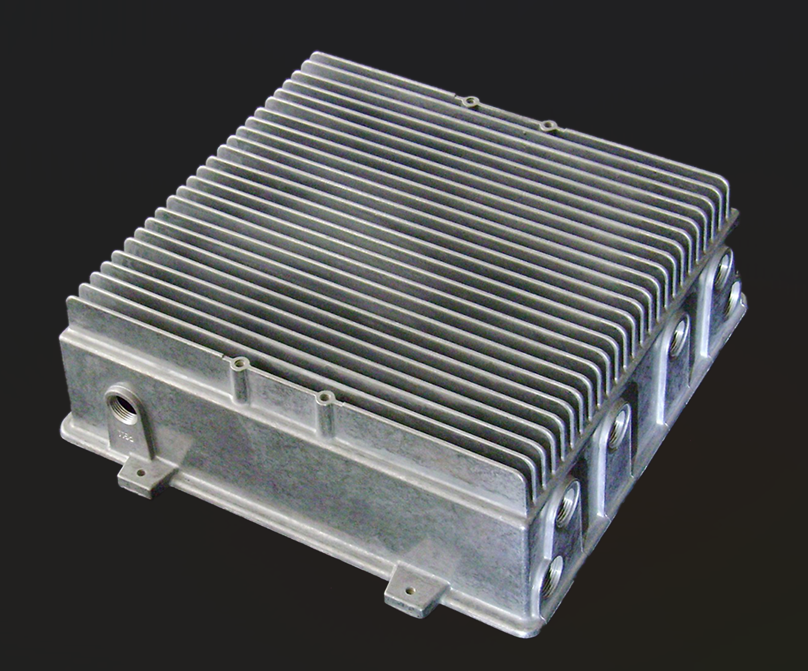

అధిక పీడన డైకాస్ట్ హీట్సింక్లు అధిక వాల్యూమ్ అప్లికేషన్లకు ఖర్చుతో కూడుకున్న ఎంపిక, ఇవి బరువు-సున్నితమైనవి మరియు ఉన్నతమైన కాస్మెటిక్ ఉపరితల నాణ్యత లేదా సంక్లిష్ట జ్యామితిని కలిగి ఉంటాయి, లేకపోతే ప్రత్యామ్నాయ హీట్సింక్ తయారీ పద్ధతులలో సాధించలేము. డైకాస్ట్ హీట్ సింక్లు నియర్ నెట్ ఆకారంలో ఉత్పత్తి చేయబడతాయి, అదనపు అసెంబ్లీ లేదా మ్యాచింగ్ అవసరం లేదు లేదా తక్కువ అవసరం మరియు సంక్లిష్టతలో ఉంటాయి. డైకాస్ట్ హీట్ సింక్లు ప్రసిద్ధి చెందాయిఆటోమోటివ్మరియు5G టెలికమ్యూనికేషన్స్వాటి ప్రత్యేక ఆకారం మరియు బరువు అవసరాలు అలాగే అధిక పరిమాణ ఉత్పత్తి అవసరాల కారణంగా మార్కెట్లలోకి ప్రవేశించాయి.

డైకాస్ట్ హీట్సింక్ కాస్టింగ్ ప్రక్రియ

KINGRUN యొక్క డై కాస్టింగ్ ప్రక్రియలో ఈ క్రింది సాధారణ దశలు ఉన్నాయి:

• డై అచ్చు/అచ్చును సృష్టించండి

• డైని లూబ్రికేట్ చేయండి

• కరిగిన లోహంతో డై నింపండి

• కవర్ డై హాఫ్ నుండి ఎజెక్షన్

• ఎజెక్టర్ డై హాఫ్ నుండి షేక్అవుట్

• అదనపు పదార్థాన్ని కత్తిరించి, ఆపై రుబ్బుకోవడం

• డైకాస్ట్ హీట్సింక్ను పౌడర్ కోట్, పెయింట్ లేదా అనోడైజ్ చేయండి

పోస్ట్ సమయం: జూన్-15-2023